Esto es de 1995. En esa época, hace más de 25 años, los primeros veleros construidos en infusión fueron el J/110, un proceso de fabricación bajo una licencia llamada "Scrimp Process" que desde entonces ha caído en el dominio público. Históricamente, J Composites fue el primer astillero de Europa en construir un velero en infusión. Esta es una buena ilustración del liderazgo y la experiencia que ha tomado el astillero en este proceso.

La experiencia de esta técnica de construcción permite un perfecto dominio de todos los aspectos de la infusión. Hoy en día, las partes estructurales que componen un J Composite (casco, cubierta, mamparos...) están hechas por infusión.

Para muchos astilleros que también utilizan esta técnica, esta elección se impuso para cumplir las normas europeas de emanación de gas estireno y respetar las condiciones de trabajo de los empleados. Razones industriales y medioambientales. En J Composites, esta elección es sobre todo una elección técnica utilizada sólo por las características mecánicas que ofrecen las piezas construidas en infusión.

¿Qué es un té de hierbas?

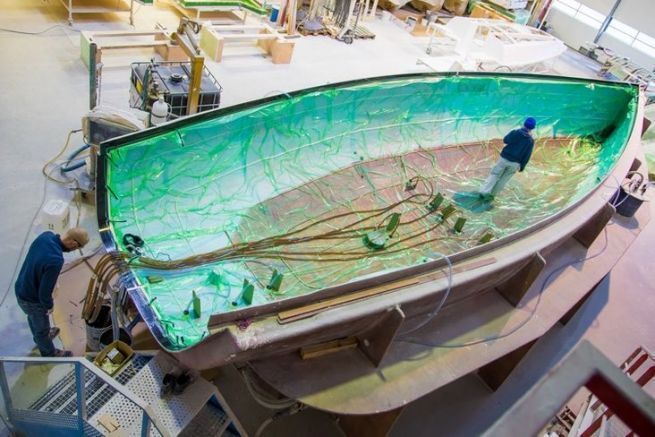

Esto implica colocar todos los elementos que componen la pieza en el molde y luego cubrirlos con una lona impermeable. Al succionar con una bomba, se crea un vacío que sella cada capa. Luego se permite que la resina penetre a través de los tubos (línea de difusión). Cuando se aplica el vacío, la resina se distribuye uniformemente por todo el tejido.

¿Por qué té de hierbas?

La construcción en infusión permite una perfecta cohesión de las partes al compactar perfectamente los tejidos. Además, estamos seguros de obtener una buena impregnación de resina de todos los tejidos. Sobre todo, el peso de la pieza terminada se controla perfectamente inyectando una cantidad muy precisa de resina, ni más ni menos.

Cuando se habla de una buena impregnación, es bueno especificar qué es un buen % de impregnación. Esto puede ilustrarse comparando las diferentes soluciones:

- Laminado industrial = 30% de fibra + 70% de resina

- Laminado a mano con cuidado = 40% de fibra + 60% de resina

- Infusión = 60% de fibra + 40% de resina

Considerando que la resina sólo sirve como pegamento para permitir que la fibra desarrolle sus características mecánicas. Se necesita bastante, pero poner demasiado sólo añade peso extra sin mejorar las características mecánicas.

Al final, la pieza infundida es más rígida y ligera que la misma pieza de mano. Para un velero, la rigidez y la ligereza riman con el rendimiento..

¿Por qué el sándwich?

J Composite utiliza sándwiches en lugar de materiales monolíticos para construir sus barcos. De hecho, la misma pieza con la misma resistencia pesa de 1,5 a 2 veces más que la misma pieza en un sándwich. Además, la parte de un sándwich es mucho más rígida que su contraparte monolítica.

¿Qué material para el núcleo del sándwich?

J Composites utiliza 2 tipos de núcleo: espuma y madera (balsa). La elección está dictada principalmente por las formas redondeadas del casco de los J Boats. De hecho, en las superficies planas, no muy desarrolladas, se puede utilizar un núcleo de espuma. Pero en las curvas, la balsa (especialmente la Extra Light usada en el patio), aunque es un poco más pesada que la espuma, se ajusta mejor y limita la cantidad de resina usada. Al final, el sándwich es más ligero que si estuviera hecho completamente de espuma.

Además, la madera de balsa es más resistente a la compresión y al impacto. Por lo tanto, los fondos del casco (las obras vivas) sobre los que golpean las olas, están hechos con un sándwich de balsa. Los tablones, las superficies más planas están hechas de espuma.

Para ajustar el núcleo en el molde, J Composite utiliza preparadores manuales. Se encargan de ajustar los diferentes paneles lo más estrechamente posible para evitar huecos entre ellos. De hecho, la resina está instalada en estos huecos. Pero la resina es más pesada que el núcleo. Esto aumenta el peso del casco sin hacerlo más fuerte. Este trabajo de ajuste manual asegura una calidad perfecta del sándwich. Un enfoque industrial con corte digital para una rápida instalación por parte de un preparador no tiene la precisión de una instalación manual más larga y meticulosa.

Infusión, ¿cómo funciona?

Para estar bien infundido, se debe seguir un proceso estricto al pie de la letra. Una vez que el casco está listo, cubierto con una lona, un operador enciende la bomba de vacío. Esto crea un vacío a -1013 hPa. Luego trata de detectar cualquier fuga de aire con un detector de vacío. Entonces todavía hay tiempo para enchufarlas. Durante todo el período de infusión (aproximadamente 1 hora para el D 112), realizará un control visual de la correcta circulación de la resina. Las líneas de difusión (5 a cada lado) se abren sucesivamente desde el fondo del casco, subiendo gradualmente por las planchas.

La temperatura debe ser perfectamente controlada durante esta fase. Esto es lo que asegura la fluidez y el fraguado de la resina. En efecto, si hace demasiado calor, la resina será demasiado fluida y se catalizará demasiado rápido, mientras que si hace demasiado frío, la resina que es demasiado espesa no se difundirá bien.

Después de esta hora de infusión, la bomba de vacío continúa funcionando para asegurar que el vacío se mantenga y los tejidos estén bien compactados durante el tiempo de secado de la resina. También es una garantía de calidad en la construcción.