Después de presentarle el concepto de nuestro MiniX ( aquí encontrará un enlace para descargar los planos de forma gratuita ), ahora vamos a ponernos manos a la obra y a la construcción. ¡Vamos a abrir un astillero aquí!

Le ofrecemos el fruto de nuestras reflexiones y un rápido seguimiento de la realización de nuestro MiniX. Estas son nuestras ideas y soluciones, pero sin duda hay otras. No piense que todo se ha resuelto a la primera A continuación, algunas pruebas del casco antes de llegar a la solución final. Detrás de estos esqueletos, hay unas horas de cerebros burbujeantes.

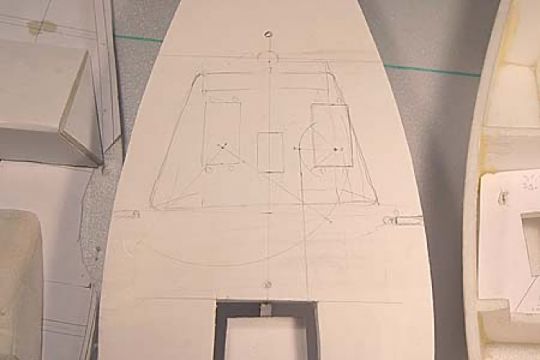

Aquí, un pequeño ejemplo de cogitación para imaginar el funcionamiento de los dos servobrazos. ¿Habrá espacio suficiente para albergar todos los mecanismos?

Corte de la estructura

- Imprima los planos en formato A4 desde el archivo PDF.

- Une con cinta adhesiva las hojas que se van a unir (tienes marcas en los planos superpuestos).

- Pegue las hojas con un pegamento en spray reposicionable (tipo 3M) sobre el Depron de 6 mm.

- Cortar con el cúter sobre las líneas.

- Imprime (por duplicado), pega y recorta los dos peines que sirven para guiar el cuadrado de las parejas durante el pegado.

Pegado de parejas

Para el encolado, utilizamos resina epoxi ligeramente rellena de sílice para espesarla.

- Pegue las parejas en la cresta central.

- Asegúrate de que el montaje es cuadrado colocando el esqueleto sobre el plano. Asegúrese de que cada par es cuadrado y que el borde central no está deformado.

Encolado de los bordes superiores

- Realiza un montaje en blanco para visualizar las presiones a aplicar.

- La parte más delicada está en la parte trasera, donde el Depron está a punto de romperse. Tómatelo con calma. Para limitar el riesgo, puede calentar el Depron con un secador de pelo.

- Un trozo de cuerda mantiene la presión en la espalda.

- Cuidado, bajo presión la estructura tiende a levantarse. Vigila su posición con cuidado.

- Evite que las bandas elásticas marquen demasiado el entarimado insertando cuñas de protección (de Depron Falls).

Encolado del tablero inferior

- Al igual que los anteriores, los bordes inferiores también están hechos de una pieza de 8 cm de Depron.

- Para no marcar demasiado la primera tabla con las gomas, se protege con una caída de Depron.

- La unión entre los dos tablones debe situarse idealmente en el centro del barco. Para garantizar una conexión perfecta entre ambos, puedes inclinar ligeramente la junta utilizando un bloque de lijado y una lija fina.

Estratificación exterior

- La carcasa está cubierta con una capa de tela de vidrio de 86 g/m² y una capa superficial de tela de vidrio de 48 g/m². La segunda capa se coloca a 45° con respecto a la primera para distribuir la tensión en las fibras.

- Lo ideal es utilizar el mismo peso de tejido y de resina (aquí 40 g). En realidad, consumimos 10 g más de resina para los "retoques".

- Se coloca un tejido de 86 g/m² en la proa y otro idéntico en el espejo de popa.

- Para facilitar la instalación de los tejidos, la carcasa se instala en los peines ya utilizados.

- Cuidado con las burbujas que se pueden formar, así como con toda la suciedad que inexorablemente forma una protuberancia visible en el acabado.

- El exceso de tejido se corta con tijeras una vez que la resina está seca.

Estratificación interior

- Es necesario ahuecar las partes inútiles: el mamparo central en los 2 compartimentos que recibirán la electrónica así como la parte trasera para poder instalar la cabina.

- Con la tela, reforzamos el centro del barco que soportará todos los esfuerzos: mástil, obenques y quilla.

Utilizamos tela de vidrio:

- 86 g/m² para el fondo que sube hasta los bordes.

- 86 g/m² que gira en torno a todos los tabiques verticales.

- 48 g/m² para duplicar la primera laminación.

Construcción del mástil

Los puntos de anclaje metálicos se fijan al mástil con una atadura hecha con hilo de vela y luego se cubren con resina. Utilizamos cuerda de piano de 1 mm, retorcida a nuestro gusto, para hacer los puntos de anclaje. El mástil es un tubo de carbono de 6 mm comprado en el departamento de cometas de una tienda de deportes.

Tendremos que arreglar:

- El cuello de cisne, que también sirve de punto de anclaje para la jarcia.

- El sistema de enrollado del foque al que vuelven los dos obenques y el estay.

- El tope del mástil para la driza mayor. También hemos previsto un posible backstay para no vernos limitados por futuras modificaciones (pero después de unas cuantas navegaciones, parece que nunca los utilizaremos...).

Placas de cadena y peldaño del mástil

Observará que hemos colocado cuatro cierres de mortaja, donde dos habrían sido suficientes. Los más alejados se utilizan para tensar el estay, pero temíamos que los obenques interfirieran con la apertura de la vela mayor a favor del viento, así que colocamos otros dos más adelante. En el uso, la posición hacia atrás no interfiere, siempre usamos los platos traseros. Hay que tener en cuenta que el tubo de carbono de 6 mm de longitud del mástil, que está empotrado en el casco, es suficiente para hacer el mástil sin obenques. Pero en este caso el estay es demasiado flojo, de ahí la presencia de obenques (por no hablar de la antiestética de un mástil sin obenques...).

- El escalón del mástil es un tubo que hicimos nosotros mismos laminando sobre el tubo del mástil. Para poder desmoldarlo, lo cubrimos con film transparente. También hay tubos de carbono de 8 mm con 6 mm en el interior.

- Las almohadillas de la cadena se fabrican retorciendo alambre de piano de 1 mm.

- Su pegado es sencillo si se tiene cuidado. Evite las hamburguesas grandes que serán imposibles de lijar después.

- Vas a necesitar un buen ojo para poner el mástil en posición vertical..

Pluma del foque

- La botavara del foque no debe elevarse hacia el cielo cuando está en choque, de lo contrario su vela se abrirá en la parte superior y perderá toda su potencia a favor del viento. A diferencia de la vela mayor, no es posible instalar un vang. Por ello, hemos resuelto este problema instalando un eje de rotación vertical que bloquea la pluma hacia arriba.

- El eje de rotación (fijado en el casco) está cortado en un tubo de carbono de 4 mm (como la botavara) mientras que el pivote será el mismo tubo de carbono de 6 mm.

- Las dos partes se ensamblan con resina rellena y se refuerzan con un triángulo de madera contrachapada de 3 mm (o lo que tengas).

- El eje de rotación se pegará en el arco, a su vez bien reforzado para soportar el esfuerzo.

- Es más sencillo ir de dos en dos a la hora de taladrar para asegurar una correcta alineación (en ambos planos) para que el eje sea vertical.

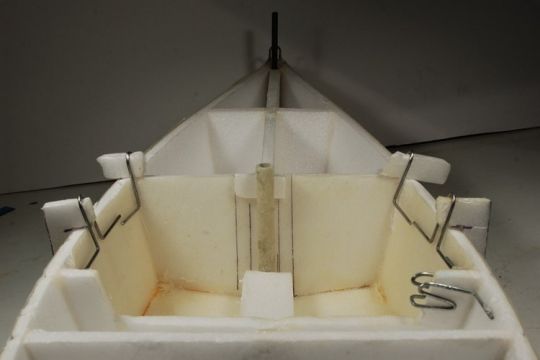

Pozo de la quilla y soporte del servo

El pozo de la quilla es de madera contrachapada. La quilla penetra en el interior y se mantiene en su lugar con un sistema de bloqueo de pernos. El pozo de la quilla debe estar bien ajustado para evitar el juego de la quilla. La forma cónica de la parte trasera permite bloquear bien la quilla.

Toda la mecánica (servos) está distribuida a cada lado de la quilla. Hemos fijado un soporte horizontal hecho con un sándwich de Depron.

Adhesión y revestimiento de puentes

La cubierta se pega a la parte superior de las parejas y se cubre con una tela de vidrio que baja ligeramente sobre los tablones. Con un revestimiento fino, se obtiene un acabado perfecto.

Rouf

El diseño de la caseta fue el resultado de varios modelados. Pero después de algunos intentos, hicimos un molde de poliestireno. La caseta está sujeta a la cubierta sólo por ángulos alrededor de la abertura, lo que también proporciona una apariencia de estanqueidad.

Los ángulos están hechos de un compuesto (resina + tela) sobre una madera cuadrada cubierta con papel de cocina. Hemos utilizado unos diez tejidos de 48 g para hacer una pieza de 0,5 mm de grosor.

Pintar

No es nuestro fuerte, pero aun así hemos dado a nuestro MiniX un pequeño aspecto de velero.

Moldeado de lastre

El lastre es de plomo, para realizarlo, hicimos una pieza madre de cera (una vela que llevamos a la forma deseada. A continuación, vaciado de yeso en 2 medios moldes antes de vaciar definitivamente el plomo. En cada lastre, tenemos tornillos "celé" que vienen a clavarse en el velo de la quilla.

Quilla

La quilla es de madera contrachapada. La bombilla está pegada en la parte inferior.

Hemos ido a tientas antes de encontrar el compromiso adecuado para la posición del lastre. Tres versiones de la quilla: la última (abajo) empieza a cumplir las especificaciones, y de perfil, podemos ver que el lastre está retrasado respecto al eje de la quilla. Llegamos a esta conclusión después de probar otras quillas. La unión con el casco funciona. Bien encajado en el pozo de la quilla, ésta no se mueve ni un pelo.

Safran

La pala del timón (véase el dibujo para ver la forma) está cortada en madera contrachapada de 4 mm.

A continuación, se refina en la parte trasera y se redondea en la parte delantera.

Los puristas dirán que los dos lados no deben ser simétricos para que los chorros de agua no se salgan. Además, el borde de salida no debe ser puntiagudo, sino al contrario, en ángulo recto, siempre para los hilos de agua. Pero es difícil hacerlo a tan pequeña escala.

Al final, aplicamos unas cuantas capas de barniz al timón para asegurar una apariencia de barrera hermética.

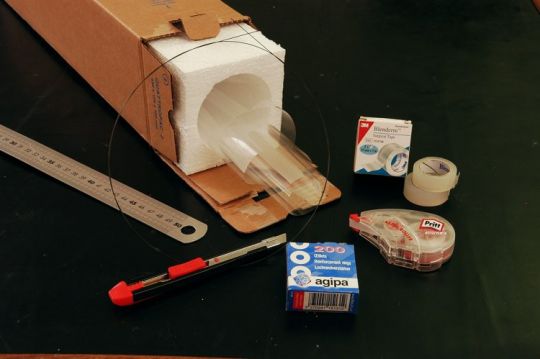

Velas

Las velas se construyen con anchos pegados con Blenderm (cinta quirúrgica que se puede comprar en las farmacias). La "tela" de la vela es simplemente una película que el florista utiliza para envolver sus ramos. Es increíblemente fuerte y no se deforma.

Accesorios

- Para que las velas transmitan toda su potencia, hay que buscar cuerdas rígidas (no elásticas). Fuimos a una tienda de cometas para encontrar perra de 0,5 mm.

- Las abrazaderas de pesca "a medida" aseguran la conexión con los cadenotes y permiten desmontar el mástil.

- Sin la posibilidad de reducir la vela mayor (no tenemos rizos), la única solución que nos queda es aplanar la vela al máximo para limitar su potencia. Así que tenemos un trim y una tensión de driza ajustable. El vang también nos permite abrir la vela a favor del viento.

- Los trozos de tubo transparente (de un acuario), se introducen a la fuerza en las barras de carbón. Son los que bloquean las maniobras y permiten los ajustes de tensión.

- Los tensores son piezas de plástico con tres agujeros.