Ti Koï es un Menorquin 55 que navega principalmente entre la Camarga y la cuenca de Thau. Durante una reparación, su propietario, Jean Hersen, observó algunas ampollas en el gelcoat del casco. Una vez perforadas, dejan salir un líquido con un fuerte olor a vinagre, característico de la ósmosis. El astillero MEF de Frontignan (Hérault) fue elegido para realizar los trabajos en el barco.

Desembarco del barco

El barco es arrastrado a la orilla. Hay que cepillar todo el casco para eliminar las viejas capas de antifouling y sobre todo el gelcoat poroso. Para que las herramientas puedan trabajar sin obstáculos, se retiran las 2 hélices y los accesorios del casco situados bajo la línea de flotación.

Descamación del casco

En la obra se utiliza un cepillo de accionamiento eléctrico para eliminar las antiguas capas superficiales hasta dejar al descubierto la fibra. Es una operación delicada que requiere un buen ojo y una mano firme, de lo contrario puede provocar "pasos" que serían tediosos de repetir. Es un trabajo tedioso, ruidoso y sucio... Un profesional bien equipado generalmente lo completará en un día.

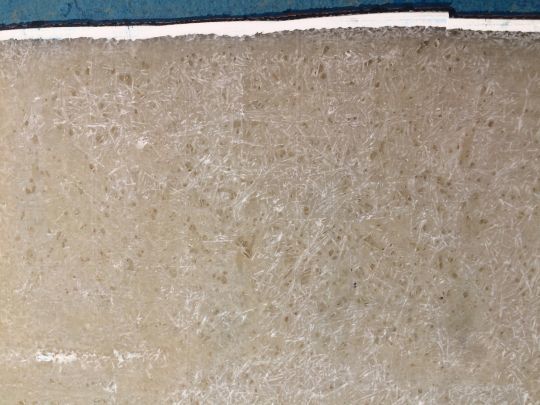

Un olor irresistible

Una vez que el poliéster se expone al aire, la solución ácida que quedó atrapada detrás del gelcoat desprende un fuerte olor a vinagre. Este líquido está compuesto principalmente por ácido acético que se ha concentrado en las fibras de poliéster. Es imprescindible pasivar este ácido por dilución y aclararlo.

El secado del agua...

Se realiza un primer aclarado con un limpiador de alta presión nada más terminar el cepillado. El poliéster debe secarse a fondo y, por sorprendente que parezca, este secado se ve facilitado por el enjuague regular del ácido que sube a la superficie del material. Estos enjuagues se realizan inicialmente de forma semanal, pero pueden espaciarse a medida que el PH del poliéster se acerca a la neutralidad.

Porcentaje de humedad

El contenido de humedad del poliéster se mide regularmente con un comprobador. Este control se realiza en varios puntos del casco, en lugares marcados para que las mediciones sean comparables de una vez a otra. Este seguimiento garantiza que el proceso de secado avanza correctamente y que es homogéneo en todos los puntos del casco.

Tratamiento del interior del barco

Para evitar la condensación del interior, se vacían las sentinas y los depósitos moldeados en el casco. Para facilitar el secado, todos los accesorios y escotillas de acceso a las sentinas se mantienen abiertos para garantizar la mejor ventilación posible.

¡A todos los vientos!

La fase de secado puede durar de 6 a 12 meses, dependiendo del estado de la embarcación y de las condiciones meteorológicas. Para Ti Koï, serán necesarios 9 meses, tiempo que Jean Hersen y su esposa aprovecharon para renovar la carpintería interior del barco .

Aplicación con brocha y rodillo

El tratamiento comienza con la aplicación de una imprimación epoxi con rodillo y brocha para rellenar todas las grietas del poliéster. El objetivo es proporcionar la mejor barrera de protección y adhesión posible para el tratamiento posterior, en este caso Gelshield International.

¡La forma y la línea!

Además de su función protectora, la imprimación facilita la visualización de los defectos superficiales causados por el cepillado. El arte del trabajo consiste en "volver a dar forma" al casco, es decir, devolverle su forma, sus líneas y su aspecto superficial tan perfectos como cuando salió del molde. Se utiliza un revestimiento epoxi que puede aplicarse en capas gruesas, se seca rápidamente y es fácil de lijar.

¡Las alegrías del lijado!

Un primer lijado permite reconstituir las líneas del casco. Es en esta fase cuando los trabajadores aprecian la calidad del trabajo de la cepilladora y molestan al arquitecto por haber colocado tantas hendiduras y estrías en el casco Se rellena y lija cualquier defecto de aspecto y se aplican varias capas de imprimación. El lijado se ve muy facilitado por los colores de las capas, que proporcionan indicaciones visuales.

¡Capas superficiales finales!

Se aplica una imprimación epoxi "antes del antifouling". El periodo de secado recomendado es de 10 días, que se aprovechan para colocar el nuevo chapado del casco, los nuevos ánodos y poner las hélices en su sitio. Al mismo tiempo, se aplica un velo de pintura en la parte inferior de los tablones para compensar las zonas afectadas por el cepillado en la línea de flotación.

¡Como nuevo!

Tras dos capas de antifouling y casi 10 meses en seco, el barco volvió al agua. Nunca ha tenido tan buen aspecto y Jean Hersen pudo aprovechar este tiempo para trabajar en su barco con la ayuda de los expertos consejos e instalaciones del astillero. Por supuesto, la factura es elevada, casi 15.500 euros con impuestos incluidos, pero es el precio de una intervención profesional.